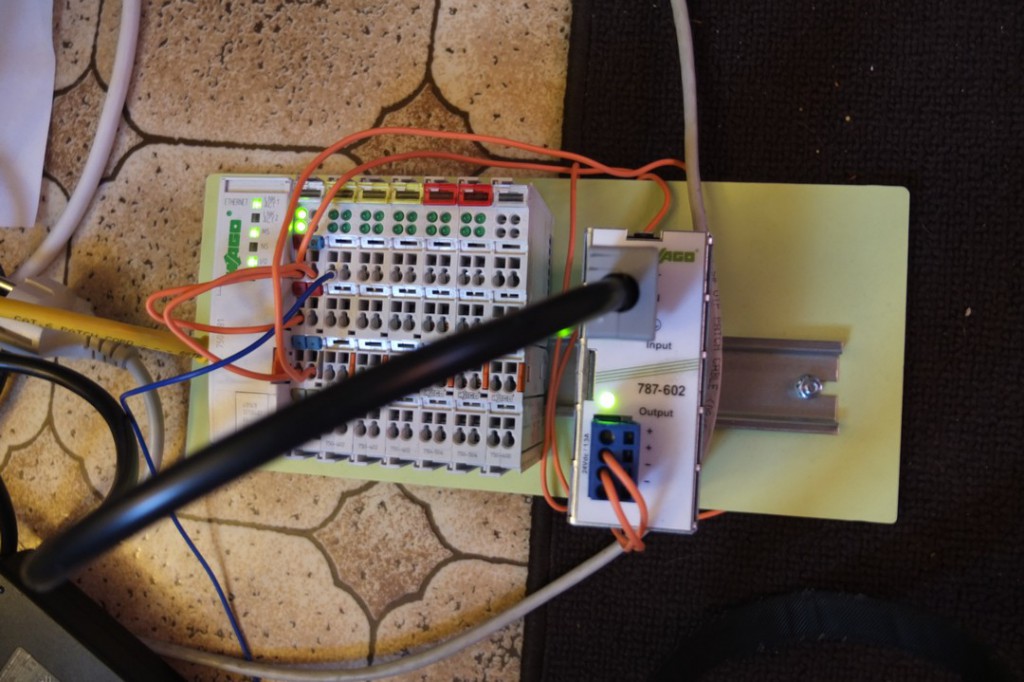

Tanken var som jag tidigare nämnt att bygga ett PLC-baserat styrsystem. Valet föll på Wagos prylar då deras system är väldigt flexibla. Dock så föll det hela lite på priset. Deras grejer är inte alls dyrare än något annat fabrikat, men ska man ha lite specialgrejer så drar priserna iväg och budgeten är väl en smula begränsad.

Spelar ingen roll; det blir bara mer utrymme för kreativitet. Vi behöver två frekvensräknaringångar (för varvtalsräkning) samt fyra ingångar för termoelement (temperaturmätning). Dessa moduler skulle tillsammans gå på 4-5000 kronor.

Den PLC som var tilltänkt har nätverksuttag (ethernet). Om man sätter ihop lite extern elektronik som mäter temperaturer och varvtal så kan man föra över dessa till PLC:n via nätverkskabel. Ett av de enklare industriella protokollen för remote I/O via ethernet heter Modbus TCP.

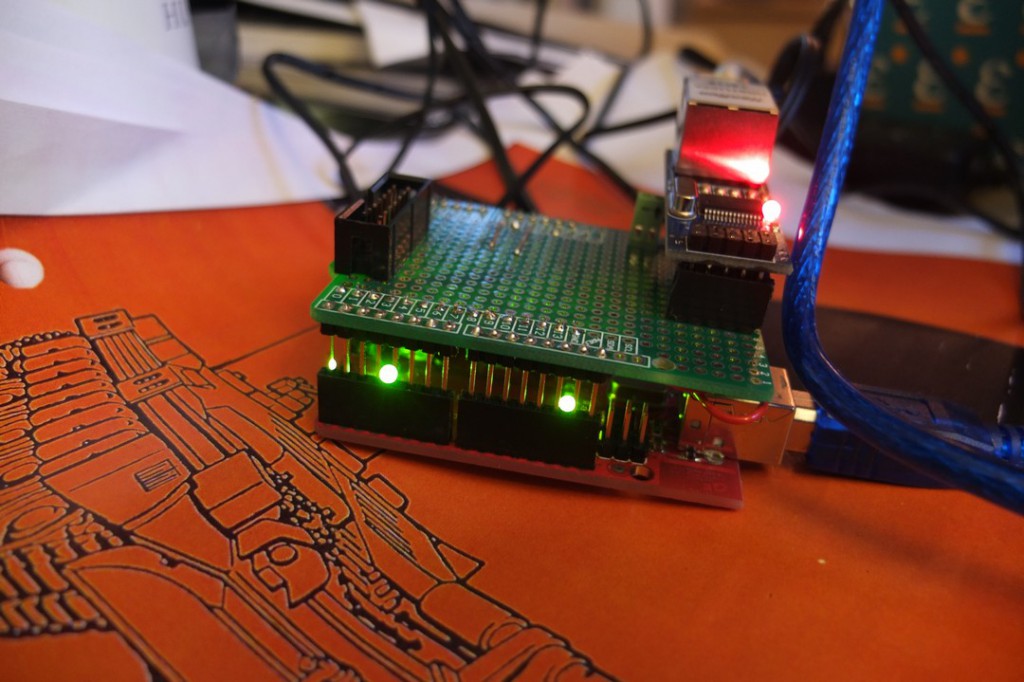

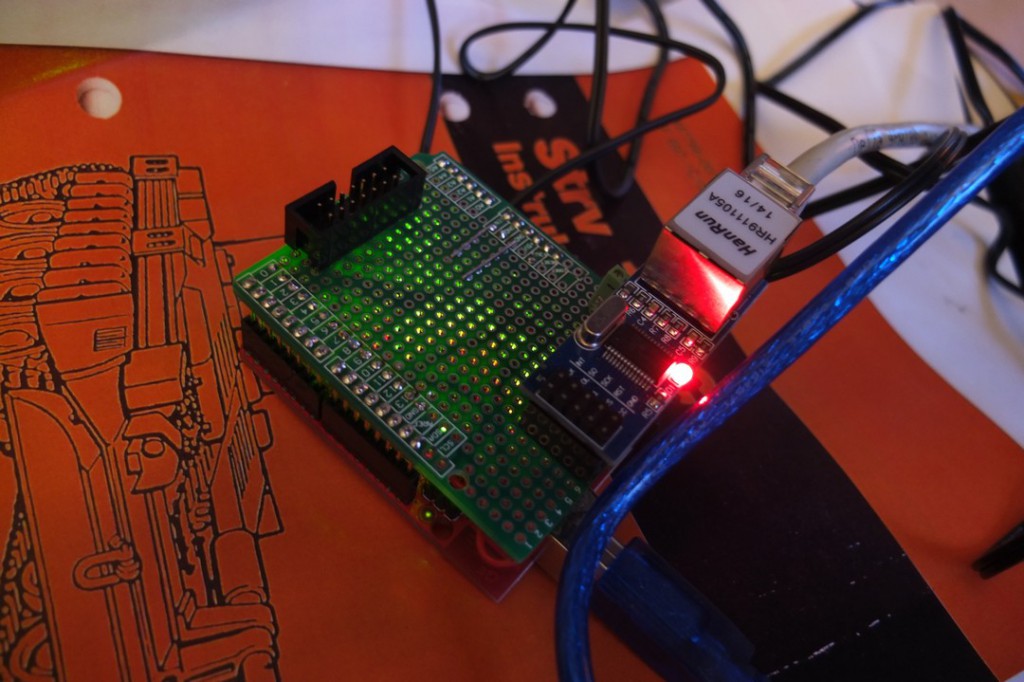

Min stereo fick avvara sin nätverksstyrda volymkontroll som jag satte ihop i våras till förmån för lite experimenterande.

PLC:n har färdiga funktioner för att snacka Modbus TCP med andra enheter, men i den Arduino som jag tänkte använda för mätningen av temp/varvtal fick jag programmera in detta själv. Fick fart på det efter en stund.

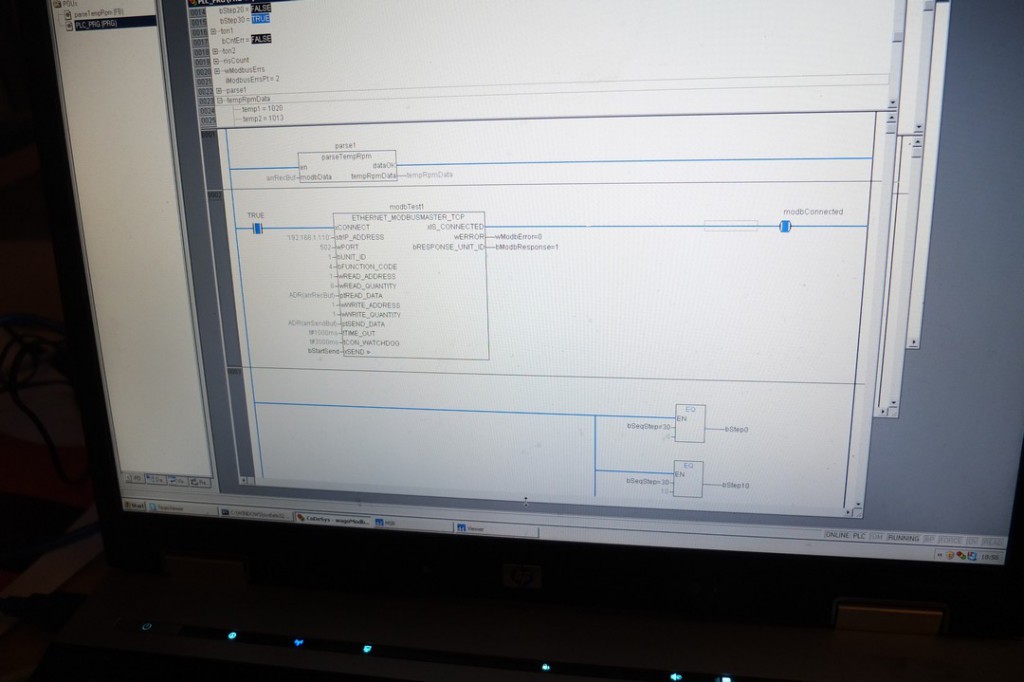

Sen lade jag in de funktioner som krävdes i PLC:n för att föra över temperaturer och varvtal från mätenheten.

Självklart måste man även lägga till en del felhantering. Kontroll att överföringen funkar som den ska, och en rutin för att hantera eventuellt bortfall av data.

Tills jag fått hem de Wagoprylar som vi ska använda så har jag tjuvlånat lite från jobbet.

Vi kommer nog även att göra så att mätenheten själv kan stoppa gasturbinen vid övervarv. På det viset kommer övervarvningsskyddet att fungera oberoende av PLC och datakommunikation. Det är faktiskt möjligt att vi monterar dubbla övervarvningsskydd för att vara på den säkra sidan.