Warning: Undefined variable $same_height_as in /customers/d/0/9/svarthaletracing.se/httpd.www/wp-content/plugins/embed-javascript/embed-javascript.php on line 32

Warning: Undefined variable $style in /customers/d/0/9/svarthaletracing.se/httpd.www/wp-content/plugins/embed-javascript/embed-javascript.php on line 60

Powered by Wordpress Plugins - Get the full version!

På svenska

Inte för att vi direkt specificerat ytfinhet på våra ritningar för pulsjeten, men jag snubblade över begreppet i ett annat projekt. Ytfinhet är ett mått på hur ”jämn” en yta är. Detta är förstås väldigt viktigt att kunna mäta, för att kunna specificera hur t.ex en fräst/slipad/svarvad yta ska se ut. Ytfinhet kan anges/mätas på ett flertal sätt, och ett av de vanligaste är Ra, vilket anger en slags genomsnittlig avvikelse från den tänkta ”normallinjen”, d.v.s den linje/yta man vill åstadkomma vid bearbetningen. En kort Wikipediaartikel om ytfinhet.

Jag ramlade över ett ”problem” där man behövde fräsa en ”3-dimensionell” yta, d.v.s inte plan, utan böjd i alla ledder. För detta använder man oftast en fullradiefräs (”ball nose”), och genom att köra väldigt många gånger tätt ihop kan man åstadkomma en yta med nästan vilken form som helst. Frågan är bara; hur små steg i sidled måste man ta för att uppnå en viss ytfinhet.

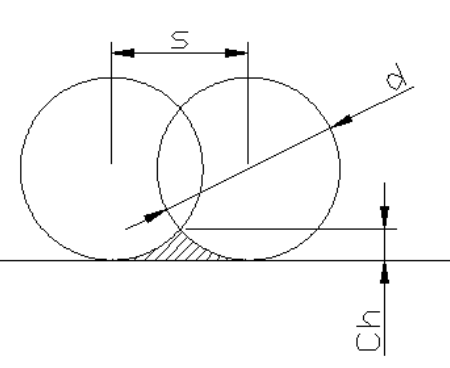

Fullradiefräs / Ball nose

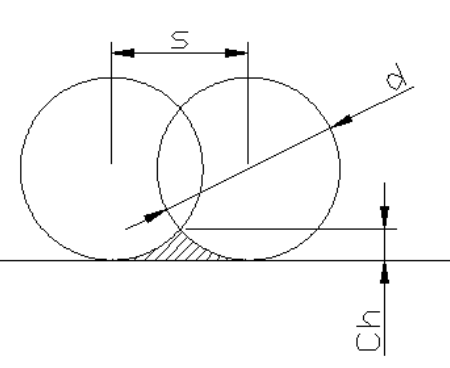

Jag gjorde några beräkningar. Följande parametrar ingår:

d: Fullradiefräsens diameter

s: Steglängd

Ch: ”Cusp height”, d.v.s höjden på de ”ränder” som uppstår mellan varje steg.

Ra: Den resulterande ytfinheten

Prova gärna formuläret nedan…

In English

Not that we really specify surface roughness on our drawings for the pulse jet, but I stumpled upon this working with another project. Surface roughness is a measure of how ”even” a surface is. It is of course important to be able to measure, and specify how a machined surface should look.

Surface roughness can be measured/specified in many ways, and one of them is Ra, which indicates the average ”height” of the machined surface’s deviation from the theoretical surface. A large Wikipedia article about this.

I needed to machine a ”3 dimensional” surface, i.e. not a plane, but a curved surface. A common way of doing this is to use a ball-nose cutter, and by making several passes close to each other achieving the intended surface. This will of course result in a slightly distorted surface, so the question was; how small steps should one take between each pass to achieve a certain surface roughness (Ra)?

I made some calculations. The following parameters are used:

d: The diameter of the ball-nose cutter

s: Distance between each pass

Ch: Cusp height, i.e. the height of the resulting ”ridges” between each pass.

Ra: The surface roughness of the machines surface.

The form above can be used to calculate these parameters.